Aluminium extrudé - à la recherche de la technologie weihua [fournisseurs d'extrusion d'aluminium sur mesure] plus de 10 ans d'expérience dans la production personnalisée. Extrusion d'aluminium miniature, extrusion d'aluminium doré, processus d'extrusion haut de gamme, vente directe des fabricants, qualité du produit, bienvenue à consulter!

Quel est le processus de traitement des boîtiers métalliques en aluminium pour téléphones mobiles?

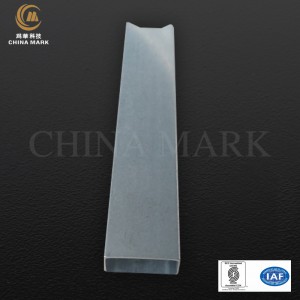

1. Extrusion d'aluminium

La première étape consiste à couper et à extruder l'aluminium cylindrique, un processus connu sous le nom d'extrusion d'aluminium, qui transforme l'aluminium extrudé en une feuille de 10 mm facile à traiter et plus dense et plus dure.

2. Le DDG

Une machine-outil CNC (centre de perçage et de taraudage à grande vitesse) a été utilisée pour fraiser avec précision la feuille d'aluminium en un volume tridimensionnel structuré de 152,2 × 86,1 × 10 mm via DDG pour faciliter la finition CNC ultérieure.Ce processus commence par l'utilisation d'outils en carbure outil au carbure CNC

3. Fraisage grossier de la cavité intérieure

Afin de faciliter l'usinage CNC, le corps en métal est serré par la pince murale.La cavité intérieure de fraisage brut, la cavité intérieure, ainsi que la colonne de positionnement combinée avec le traitement du montage, ce qui est crucial pour le lien de traitement ultérieur.

4. Fraisage des fentes d'antenne

Pour les téléphones entièrement métalliques, le problème le plus difficile à résoudre est le problème du signal, qui a également été causé par le mauvais signal causé par le cadre métallique lors du premier lancement de l'iPhone 4. L'aluminium bloque (affaiblit) également le signal de fréquence radio du téléphone, il doit donc être fendu de manière à ce que le signal puisse avoir un chemin d'entrée et de sortie.Par conséquent, le fraisage de la fente d'antenne est l'étape la plus importante, la plus difficile, la fente de l'antenne doit être fraisée uniformément et maintenir les points de liaison nécessaires pour assurer le résistance et intégrité de la coque métallique.

5. Poignée en T

Après le fraisage des fentes de l'antenne, le «traitement T» est utilisé pour traiter l'aluminium en une surface qui peut être combinée avec les plastiques techniques.Le corps métallique doit être placé dans un agent chimique spécial, tel que le liquide T, pour former une échelle nanométrique (1 nanomètre = 10 ^ -9 mètres) trous à la surface de l'aluminium, en préparation de la prochaine injection nanométrique.

Moulage par injection 6.NMT nano

Le processus de "moulage par injection" permet de mettre en œuvre le processus de moulage par nano-injection NMT en raison du corps métallique traité par le moulage par nano-injection T.NMT qui consiste à presser le plastique spécial à haute température et haute pression dans le matériau métallique après le traitement en T. que le plastique et la surface métallique des petits trous nanométriques étroitement combinés, de manière à atteindre l'objectif de serrage de l'antenne.

7. Finition de la surface bombée de fraisage

Pour les téléphones entièrement métalliques, en plus de l'antenne de signal, il y a la mise en forme 3D du corps métallique, qui s'avère être le processus le plus long, prenant plus de 1000 secondes.

8. Finition côté fraisage

Des amis attentifs peuvent remarquer que la surface cambrée 3D du corps métallique a été fraisée par CNC, mais il y a toujours un cercle de redondance autour du bord, ce qui nécessite un fraisage de précision du côté, puis vous pouvez voir le prototype du métal coquille.

9. Polissage

Avant l'utilisation de machines-outils CNC de précision à haute vitesse de haut niveau, mais ne peuvent également atteindre qu'une finition de classe A1 ~ A2, pour répondre aux exigences de traitement ultérieures, il doit être poli à la finition de classe A0, peut être un effet miroir.

10. Sablage au jet

Cependant, le téléphone entièrement métallique n'a pas un effet entièrement brillant, mais présente une surface givrée. Cela nécessite un processus de «sablage» pour traiter la surface métallique d'un effet de givrage.

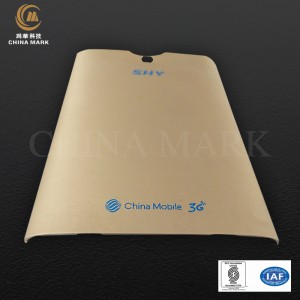

11. Une anode

L'alliage d'aluminium est relativement stable, afin de ne pas être dérangé par des facteurs externes tels que la sueur, il doit être anodisé.C'est aussi le processus de coloration du téléphone, qui change la couleur de l'aluminium en or par anodisation.Il est très difficile de contrôler le processus de teinture de l'alliage d'aluminium, différence de couleur, des taches apparaîtront si le contrôle n'est pas bon, ce qui réduira également le rendement.

12. Traitement de surbrillance

La conception de coupe de bord brillant nécessite de couper les coins en utilisant la plus haute qualité de machines CNC à ultra-haute vitesse, un processus également connu sous le nom de perçage ou de mise en évidence.

13. Terminer le fraisage de la cavité interne

Après 12 étapes de traitement, la coque métallique a commencé à voir l'apparence, puis sera utilisée pour serrer la colonne de positionnement de verrouillage et tout autre matériau en excès retiré, laissez la coque métallique à l'intérieur complètement propre.

14. Anode secondaire

La coque, qui a été traitée par CNC, nécessite un deuxième traitement anodique pour oxyder la surface et former un film d'oxyde dense et dur, la rendant plus résistante à l'usure et pas facile à tacher.

15. Fraisage du bit conducteur

Après l'oxydation anodique de l'effet conducteur de la coque en alliage d'aluminium s'aggravera, il est donc nécessaire de retirer le film d'oxydation anodique local, le métal exposé pour obtenir un bon effet de mise à la terre, il faut également passer par un bit conducteur de fraisage de traitement CNC.

16.Écrou de fonte à chaud

Enfin, l'écrou d'assemblage est intégré dans le plastique fini avec un bras robotisé pour assurer l'assemblage futur des boîtiers en aluminium du téléphone.