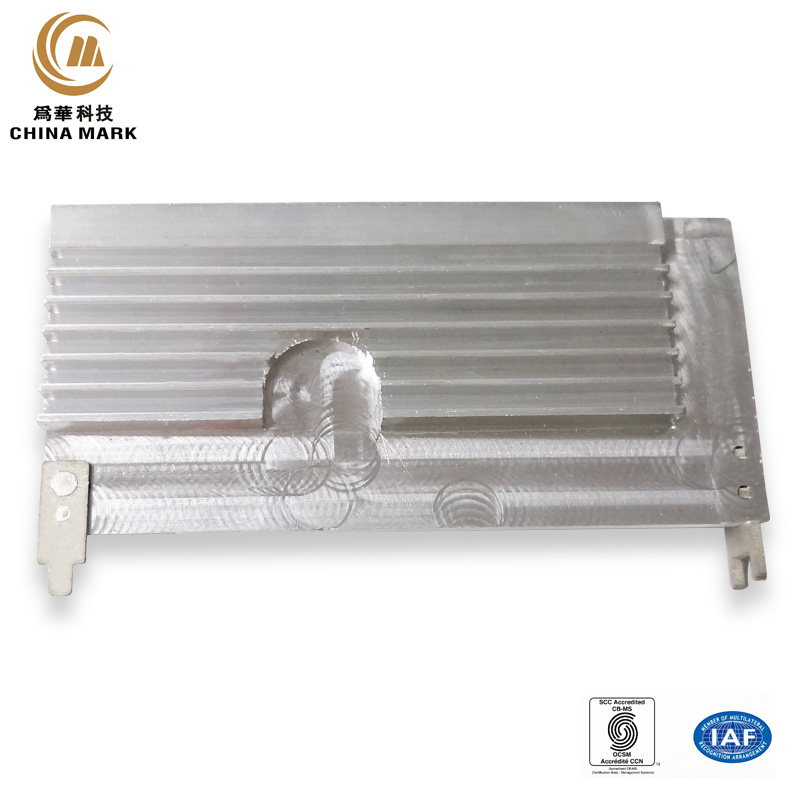

அலுமினிய வெளியேற்றம்: அலுமினிய அலாய் (சிதைப்பது) இங்காட் எக்ஸ்ட்ரூஷன் மோல்டிங் செயல்முறை என்பது எக்ஸ்ட்ரூடருடன்.

அலுமினிய அலாய் வெளியேற்ற தொழில்நுட்பம்

வெளியேற்றப்பட்ட பகுதிகளின் வகைப்பாடு:

திடமான பிரிவு: பிரிவில் துளைகள் இல்லை.

வெற்று சுயவிவரம்: சுயவிவரப் பிரிவில் துளைகள் உள்ளன.

எளிய வெளியேற்றத்தின் கட்டமைப்பும் வடிவமைப்பும்:

குழாய் ஒற்றை எக்ஸ்ட்ரூஷன் டை இரண்டு உள்ளன: முதலாவது ஒரு திடமான எக்ஸ்ட்ரூஷன் டை. இரண்டாவது வெற்று சுயவிவர எக்ஸ்ட்ரூஷன் டை. குறிப்பிட்ட கட்டமைப்பு பின்வருமாறு:

1) எக்ஸ்ட்ரூஷன் பீப்பாய்: அதிக வலிமை கொண்ட அலாய் ஸ்டீலால் ஆன பல அடுக்கு சிலிண்டர் உடல், இது உள் புறணி மூலம் அகற்றப்படலாம். நீளம் எக்ஸ்ட்ரூடர் டன்னேஜ் படி தீர்மானிக்கப்படுகிறது. பொருள்: கோட் 5 சிஆர்எம்என்மோ, உள் தொகுப்பு 3 சிஆர் 2 டபிள்யூ 8 வி.

2) அச்சு ஆதரவு: அச்சு மற்றும் அச்சு திண்டு ஆகியவை செறிவானவை என்பதை உறுதிப்படுத்தவும், அச்சு, அச்சு திண்டு துணை கருவிகளை நிறுவ வேண்டும்.

3) டை பேட்: டை பேட் மற்றும் டை ஆகியவை ஒரே அளவைக் கொண்டுள்ளன, அதன் தடிமன் டை தடிமனின் 3 மடங்கு ஆகும், மேலும் வெளியேற்ற அழுத்தத்தை டைவுடன் சேர்ந்து தாங்கிக் கொள்ளுங்கள். டை பேட், டை ஹோல் அளவு அச்சு விட சற்றே பெரியது. : அலாய் கருவி எஃகு.

4) வாயை அழுத்தவும்: வெளியேற்றத்தின் போது அச்சு மாறாமல் இருப்பதை உறுதிசெய்யும் துணை கருவிகள் மற்றும் வெளிப்புற பீப்பாயுடன் நெருக்கமாக பொருந்துகின்றன. எக்ஸ்ட்ரூடரின் டன்னேஜ் படி கட்டமைப்பு மற்றும் அளவு தீர்மானிக்கப்படுகிறது.

5) எக்ஸ்ட்ரூஷன் கேஸ்கட்: எக்ஸ்ட்ரூஷன் ஷாஃப்ட் மற்றும் எக்ஸ்ட்ரூட் செய்யப்பட்ட உலோகம் ஆகியவற்றுக்கு இடையேயான நேரடி தொடர்பைத் தடுப்பதற்கான துணைக் கருவி.இது வெளிப்புற விட்டம் எக்ஸ்ட்ரூஷன் பீப்பாயின் உள் விட்டம் விட சிறியது, அதன் தடிமன் 40 மிமீ முதல் 150 மிமீ வரை இருக்கும்.

6) எக்ஸ்ட்ரூஷன் ஷாஃப்ட்: எக்ஸ்ட்ரூஷன் ஷாஃப்ட் வேலை செய்யும் போது, அது எக்ஸ்ட்ரூஷன் சிலிண்டருக்குள் நுழைந்து எக்ஸ்ட்ரூஷன் பேடோடு தொடர்பு கொள்கிறது. எக்ஸ்ட்ரூஷன் தாங்கி எக்ஸ்ட்ரூடரின் அதிகபட்ச வெளியேற்ற அழுத்தத்திற்கு உட்பட்டது. பொருள்: 3Cr2W8V.

துளை உள்ளமைவு கொள்கை:

ஒற்றை துளை சுயவிவர அச்சு துளை உள்ளமைவு: பொதுவாக ஈர்ப்பு மற்றும் அச்சு மையத்தின் அச்சு மையத்தை ஒன்றிணைப்பதாகும். சுவரின் தடிமன் பெரிதும் மாறுபடும் என்றால், மெல்லிய பகுதி அச்சு மையத்தில் ஏற்பாடு செய்யப்பட வேண்டும்.

நுண்ணிய சுயவிவர டை துளை உள்ளமைவு: சிறிய பிரிவு அல்லது பிரிவு சமச்சீர்மை மோசமாக உள்ளது, பொதுவாக நுண்துளை அச்சு பயன்படுத்தப்படுகிறது. நுண்துளை அச்சுகளின் துளைகளுக்கு இடையில் இடைவெளி மிகச் சிறியதாக இருக்கக்கூடாது.

டை துளை வேலை செய்யும் பெல்ட்டை தீர்மானித்தல்:

1) முழு பகுதியையும் பெஞ்ச்மார்க் ஆக எடுத்துக் கொள்ளுங்கள், அங்கு வேலை செய்யும் துண்டு நீளம் (1.5 முதல் 2) முடிக்கப்பட்ட தயாரிப்பு தடிமன் மடங்கு.

2) குறிப்பு புள்ளியை ஒட்டியிருக்கும் பணிக்குழுவின் நீளம் என்பது குறிப்பு புள்ளியில் பணிபுரியும் குழுவின் நீளம் மற்றும் 1 மி.மீ.

3) ஒரே தடிமன் கொண்ட, அச்சு மையத்திலிருந்து அதே தூரத்தில் வேலை செய்யும் துண்டு நீளம் ஒரே மாதிரியாக இருக்கும்.

4) அச்சு மையத்திலிருந்து தொடங்கி, 10 மிமீ ஒவ்வொரு தூரத்தின் உழைக்கும் துண்டு நீளத்தின் அதிகரிப்பு மற்றும் குறைவு ஆகியவை தொடர்புடைய இலக்கியங்களுக்கு குறிப்பிடப்படலாம்.

5) வேலை செய்யும் பெல்ட்டில் வெற்று கத்திகள்: பல வெற்று கத்திகள் அச்சு வேலை செய்யும் பெல்ட்டின் வலிமையை பலவீனப்படுத்தும்.

தடுப்பு கோணம்:

டை துளை வேலை செய்யும் துண்டின் நீளம் 15 முதல் 25 மி.மீ வரை அதிகமாக இருக்கும்போது, உண்மையில், அளவு சுருக்கம் காரணமாக உலோகம் இனி வேலை செய்யும் துண்டுடன் பொருந்தாது, இந்த நேரத்தில், உலோக ஓட்ட விகிதத்தை அடைப்பு கோணத்தால் சரிசெய்ய முடியும். பஸ்பார் மற்றும் வேலை செய்யும் பெல்ட்டின் விலக்கு மையக் கோட்டுக்கு இடையேயான கோணம் தடுப்புக் கோணமாகும், மேலும் மிகவும் பயனுள்ள தடுப்பு கோணம் 3 முதல் 5 டிகிரி ஆகும்.

ஓட்டம் கோணம்: பொதுவாக, ஓட்டம் கோணம் என்பது ஒரு சமச்சீர் கூம்பு அல்லது அச்சு வேலை செய்யும் முகத்தில் ஒரு சாய்ந்த கூம்பு ஆகும்.

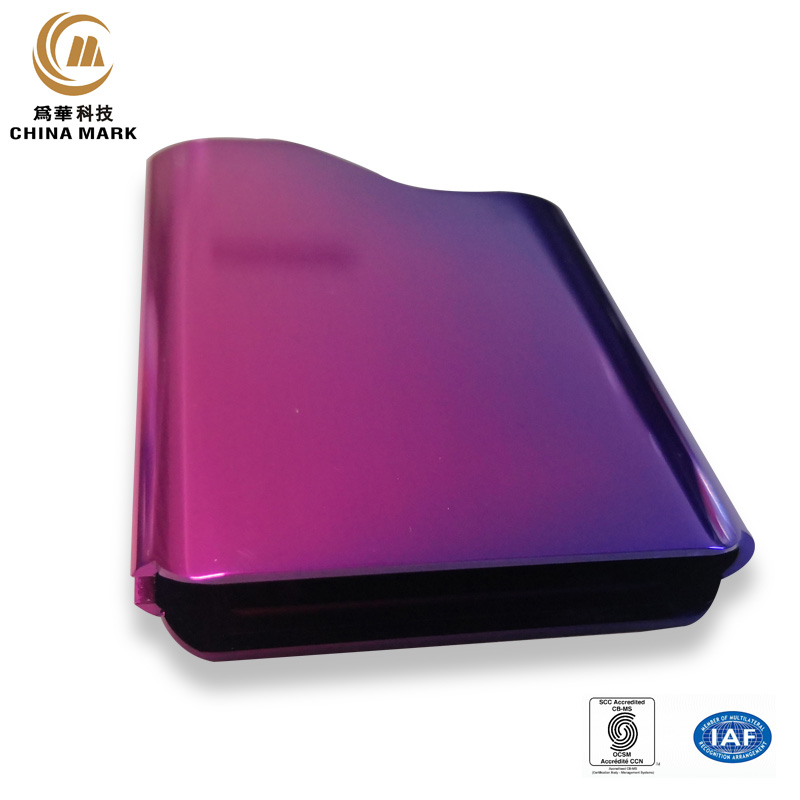

மேலே உள்ளவை அலுமினிய வெளியேற்றம் மற்றும் அலுமினிய வெளியேற்ற தொழில்நுட்பம் தொடர்பான அறிமுகம் என்ன; நாங்கள் ஒரு தொழில்முறை அலுமினிய வெளியேற்றம் புனையல் நிறுவனங்கள், வழங்க முடியும்: வில் அலுமினிய வெளியேற்றம், முக்கோண அலுமினிய வெளியேற்றம் மற்றும் பிற தனிப்பயனாக்கப்பட்ட செயலாக்க சேவைகள்; ஆலோசனைக்கு வரவேற்கிறோம் ~

இடுகை நேரம்: ஏப்ரல் -11-2020